【アイロン不要】プリント基板を自作してみよう【生基板】

感光基板やアイロンでの転写を使わずに、生基板から低コストでプリント基板を製作できたので簡単に方法をまとめてみました!

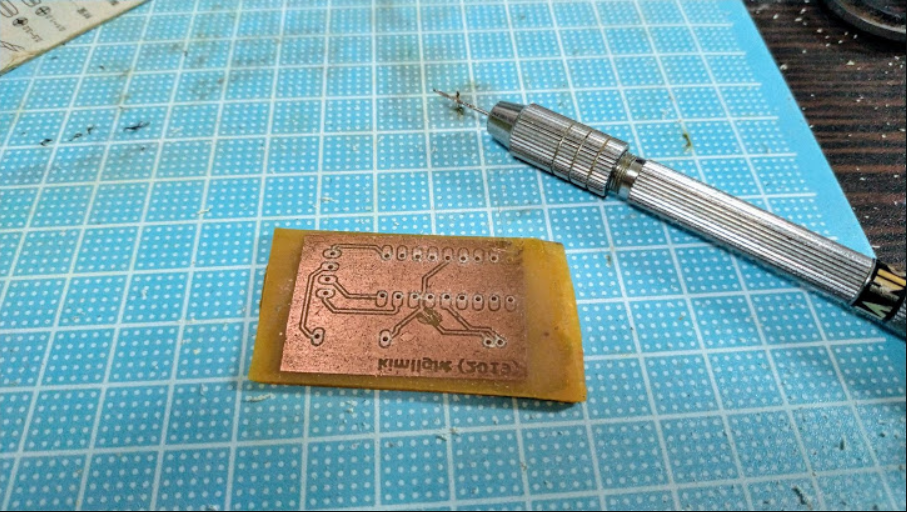

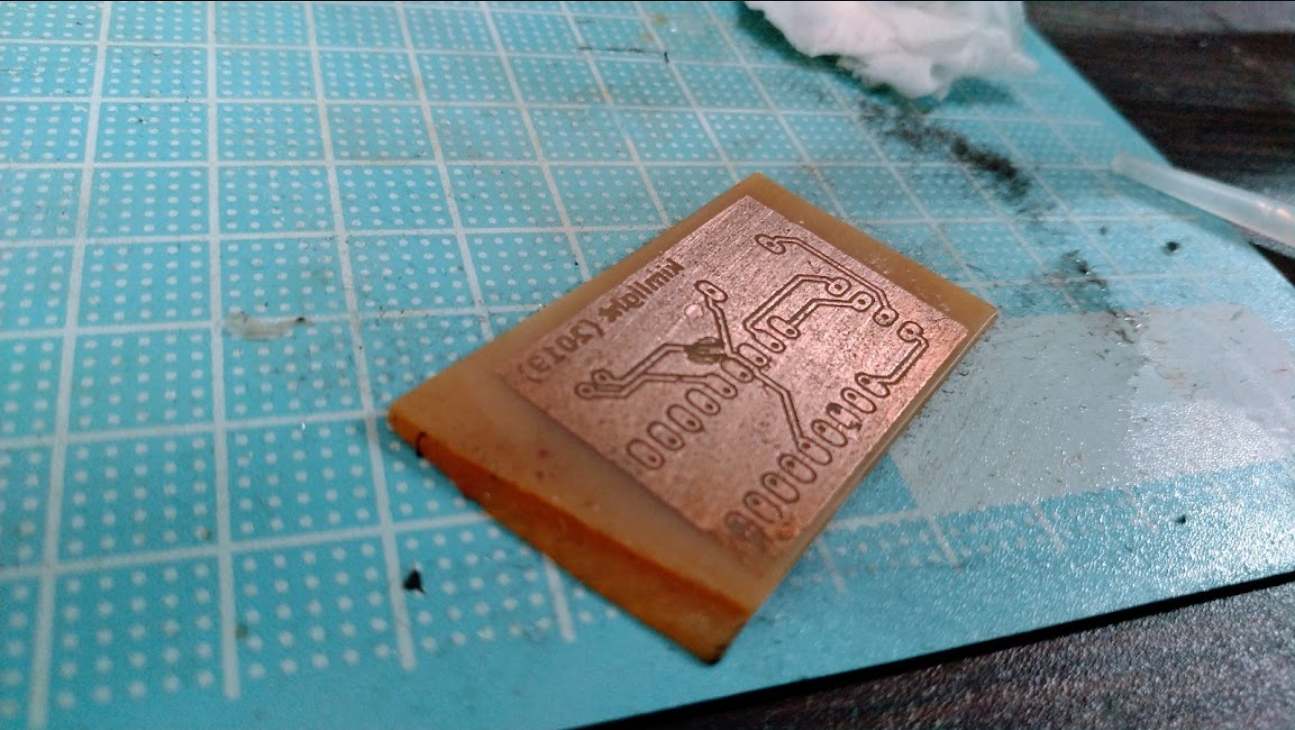

出来上がった基板はこんな感じ。

参考にした情報

- アイロン不要!アセトンを使った真鍮・銅エッチング

- プリント基板を自宅で安く簡単に自作しよう(作り方)

- アイロンを使用

- コンビニと100均材料でプリント基板作成

- アイロン不使用、アセトンを使用して転写

最も参考になった情報は3つ目のアセトンで転写をされている記事です。かなり低コストで、何度も挑戦できます。

大まかな流れ

さて、基板自作の流れとしては

- 回路設計する

- 回路の印刷データを作成

- 回路を印刷

- 印刷したデータを銅箔基板に転写

- 基板をエッチング

- 基板を洗浄し、穴をあける

- 部品をはんだ付けして完成!

となります。今回解説するのは2-6です。回路設計の方法は基板自作入門【EAGLE】をご覧ください。このリンク先では基板を設計できるソフトの使い方を動画で詳しく解説しています。発注前まで見ていただければ、OKです。

この記事では、基板パターンまでできた状態から、それを印刷して自宅で短時間で基板を安く手に入れるための作り方をお教えします。

材料

基板の製作に必要な材料はこんな感じです。

- 生基板

- アセトン

- 無水エタノール(あれば)

- 基板カッター

- スポンジ(激落ちくんのように密なもの)

- クエン酸(百均)

- オキシドール(百均)

- 塩

後半の薬品類は、基板の銅を溶かすエッチングという処理の時に使います。

データの準備

ではまず、データを準備しましょう。ボードの設計ができていれば、このようになっているはずです。

(再度告知ですが、回路設計の方法は基板自作入門【EAGLE】をご覧ください。)

ここで注意点ですが、裏面の配線はできません。すべてTOPで配線されるようにしましょう。銅は片面にしかありませんからね。

転写をするときに色のデータは反映されず、配線はただのマスクとして働きます。つまり、部品名や値などを除外して、配線と穴だけ印刷する必要があります。

オモテ面をベタ塗りする

このままでは、線で表されている部分しか銅が残らず、エッチングする部分が非常に多くなります。それでは勿体ないので、空いている黒い部分をべた塗りしましょう。ここでは、EAGLEでのべた塗りの方法を解説します。

- 上部のプルダウンメニューからレイヤーをTOPにし、左のツールバーからPolygonを選ぶ

- 左クリックで回路を囲うように点を置き、四角を作る

四角を作り終わった様子 - Autorouterで再度回路を描画する

- べた塗り完成!

綺麗に中の配線と分離していることが分かりますね!

レイヤーを操作する

レイヤーを操作し、配線に必要なデータだけ出力しましょう。

- レイヤーを選ぶ

- TOPとPad(部品を挿す穴)のみ選択

このようになればOKです。

印刷データを作成する

では、これを印刷データにしましょう。基本的に、pdfとして出力します。

- File > Printからプリント画面を開きます。

- OptionsのBlackにチェックを入れます。この黒い部分は銅を残すためのマスクとして働くので、色を付けても意味がありません。

- OKで適当な場所に保存します。

以上でpdfができましたが、これでは正確に転写できません。なぜなら、転写したら鏡写しになってしまうからです。反転する必要があります。

そこで、私はinkscapeというフリーソフトを使い、反転しました。Illustratorなどでも可能です。各自お調べください。

これで、無事に反転したpdfデータが得られました。失敗する確率が高いため、なるべくコピーして大量に配置しておくといいでしょう。印刷の値段は変わりませんし!

印刷

いよいよ印刷しますが、レーザープリンターでないと転写できない問題があります。レーザーの場合、紙の表面にインクが乗っていてしみ込んでいないので、容易にアセトンやアイロンで転写できます。

しかしなかなか家にレーザープリンターはない。そこでおすすめなのが、セブンイレブンのマルチコピー機です(ステマじゃないです)。

基板の転写において一番怖いのが、勝手な拡大縮小です。穴が入らなくなってしまいますからね。

セブンのマルチコピー機なら、データそのままのサイズで印刷できるので安心です。(以前ローソンのコピー機でどうしてもサイズが変わってしまったためそれ以来ずっとセブン)

印刷設定

- 白黒

- 原寸大

で印刷しましょう。

出来上がるとこんな感じです。

基板へ転写する

印刷したら、いよいよ転写です。転写の前に、基板にしておいたほうがいい処理がいくつかあるので、紹介します。

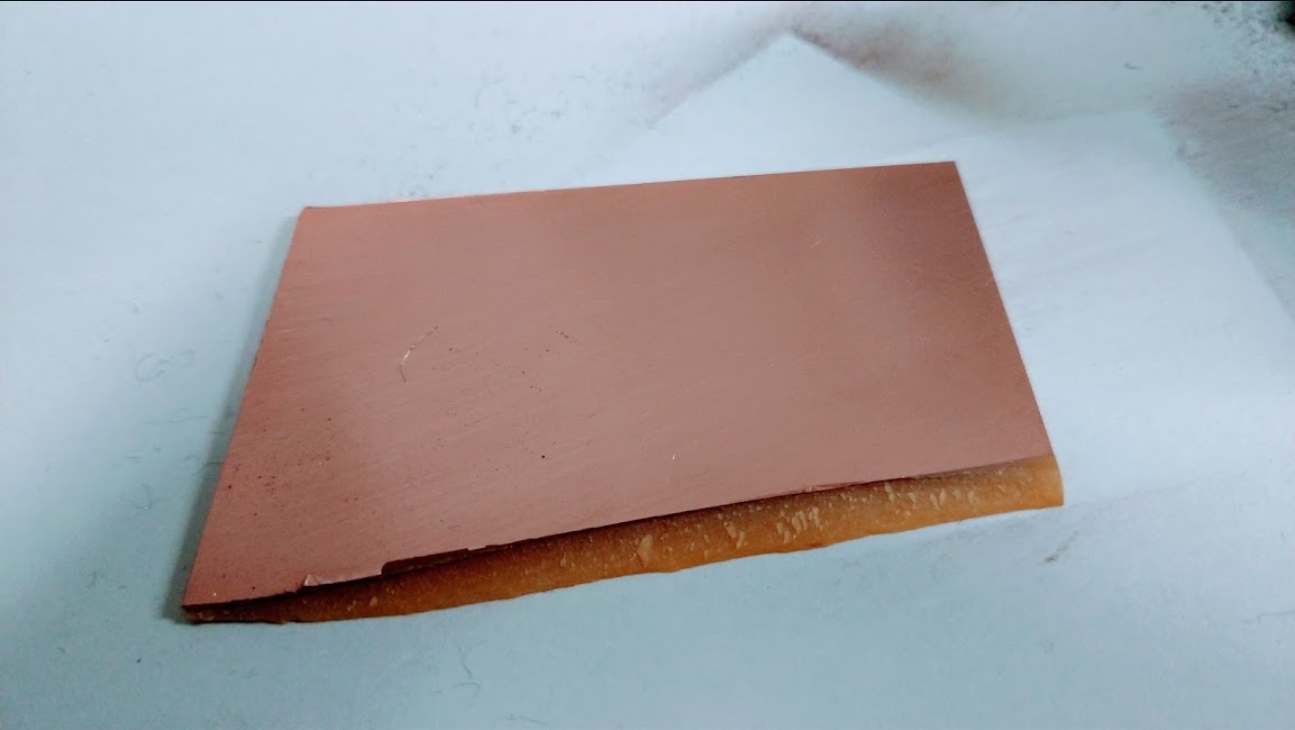

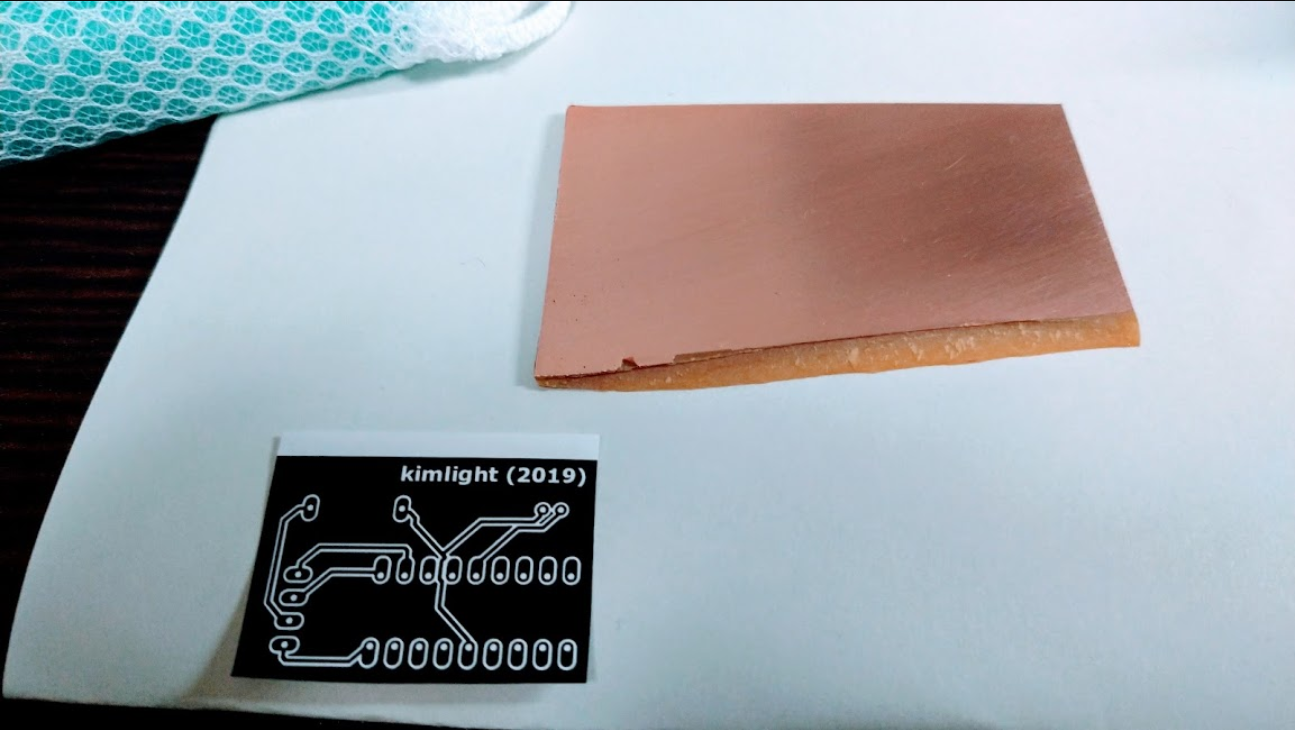

基板の洗浄・研磨

基板をまず目的の大きさより少し大きいぐらいにカットしておきます。

- 油を除去する

油は基本アセトンかアルコールに溶けるので、かけてティッシュで拭きます - バリ・錆を取り除く

スチールウールなどで表面をこすり、銅が金属光沢を復活させます。

きれいにした後はこんな感じ。

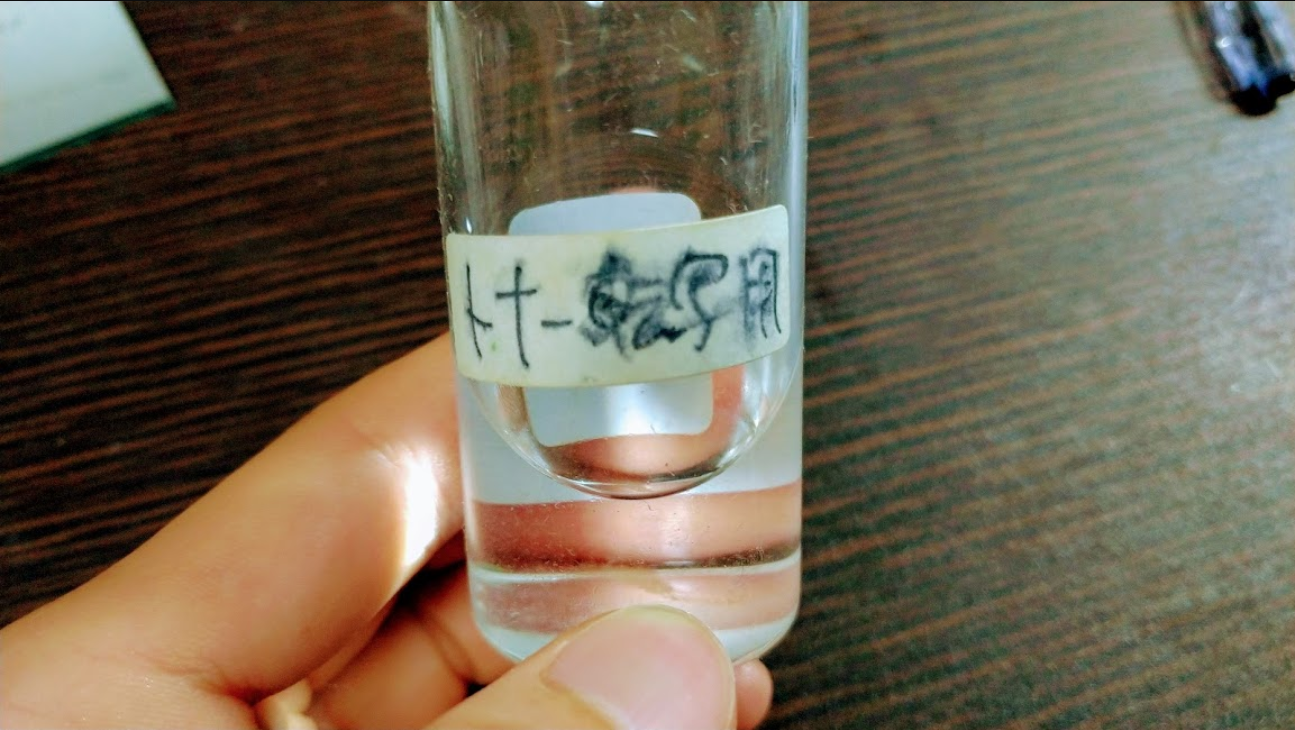

転写液の準備

インクを溶かして転写するので、アセトンを使います。しかし、アセトンはすぐに揮発してしまうのでそのままでは扱いづらい。そこで、エタノールを少量混ぜた転写液を作ります。

私の経験上、アセトン・エタノール = 6:4くらいがバランスよく使えます。アセトンはプラスチックを溶かすので、瓶などの容器に入れましょう。

転写する

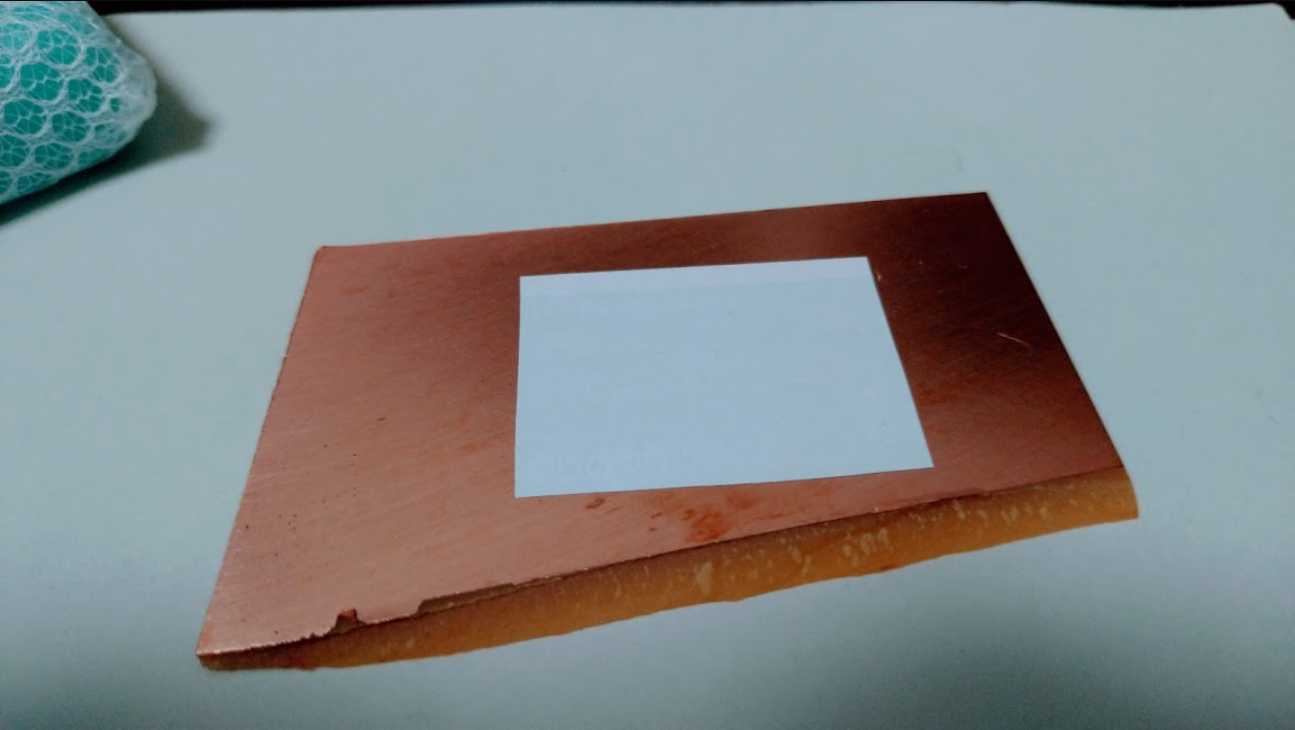

- 印刷した紙を基板のサイズに切り取り、基板に乗せる

- 上から転写液をスポイト等でたらし、全体を濡らす

- 動かないように注意しながら空気を抜き、完全に張り付かせる

- スポンジ→本などの重いもの の順で上に乗せる

- 10分ほど放置

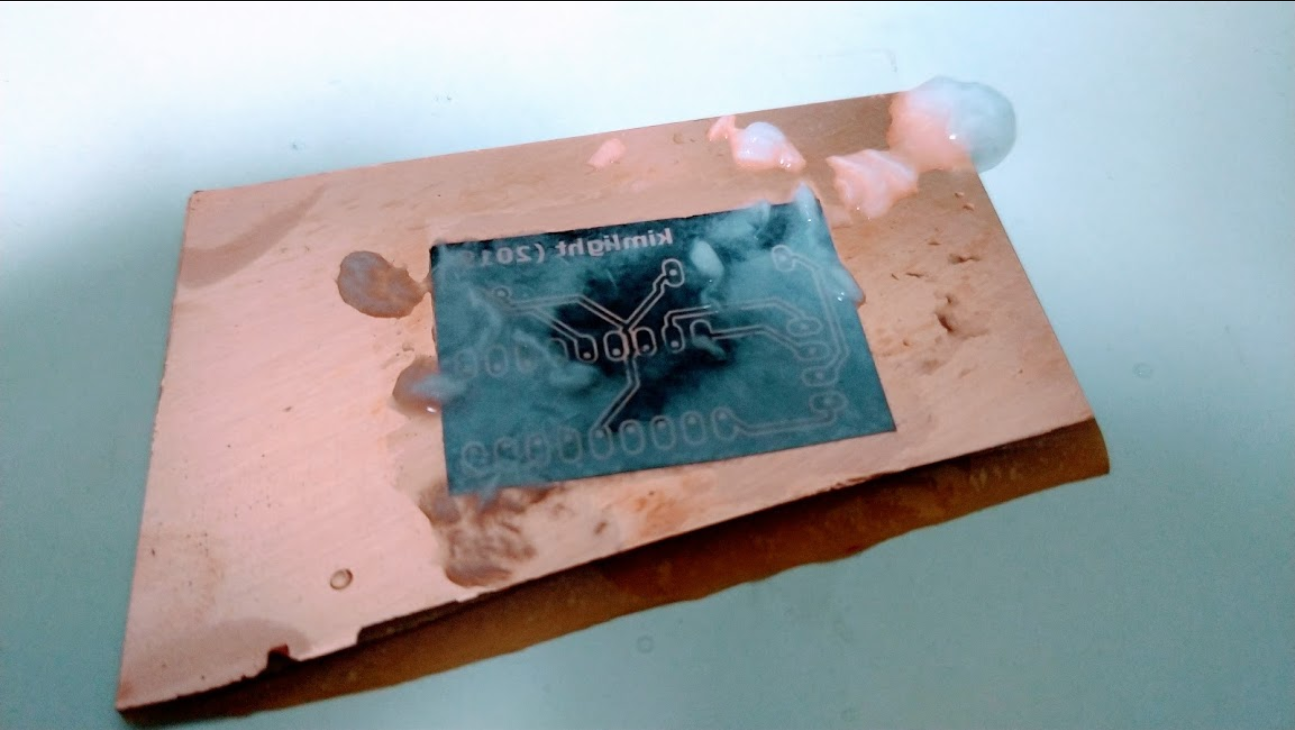

これで、外してみるとこんな感じ。

これではわからないので、少し水を垂らしてふやかしてみましょう。

このように黒い基板パターンが見えれば、くっついています。

紙をはがす

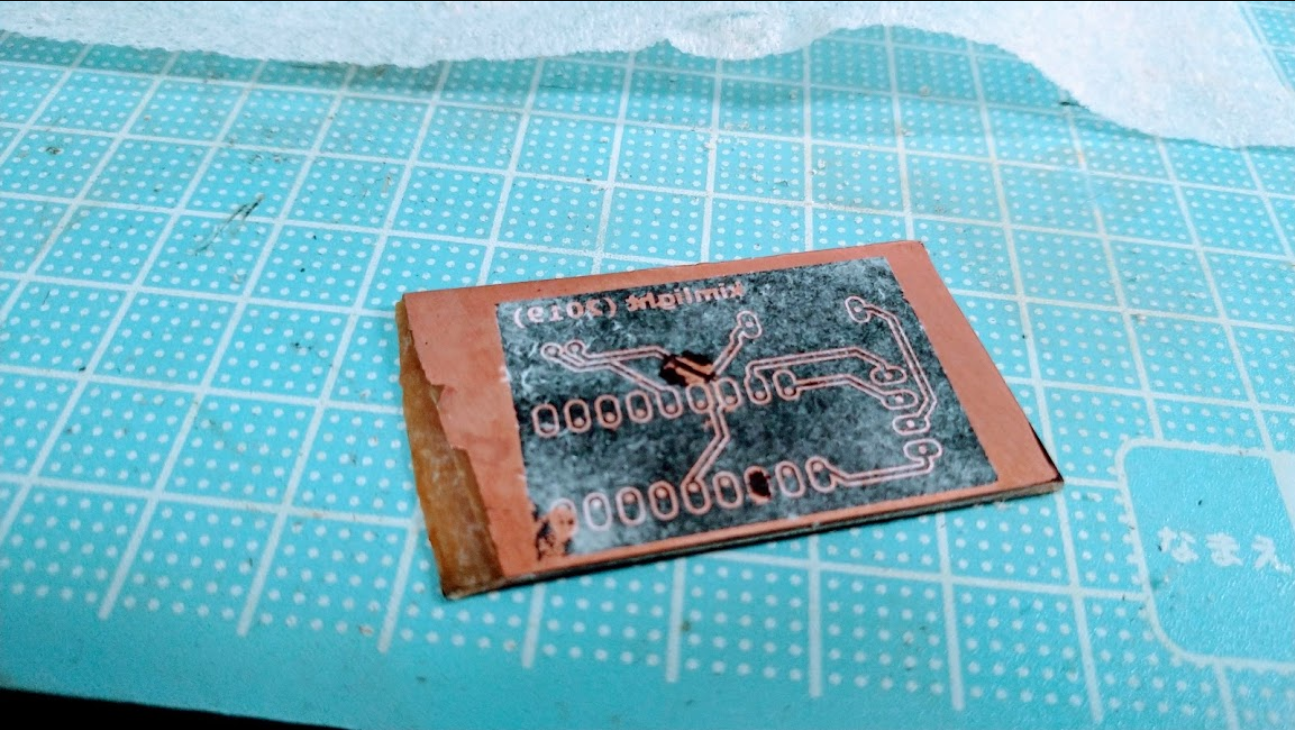

このままでは紙がエッチングの邪魔になるので、紙をふやかしながらはがしていきます。

水を垂らして3分ほど置き、指の腹を使ってこする感じで紙を取ります。この時強くやりすぎると転写した黒い部分まではがれるので注意です。はがれた場合でも、再度アセトンをかければすべてとれるので、何度もやり直しが効きます。

はがれるとこんな感じ。黒いインク部分以外の紙が全て取れました!一部欠けましたが、そこはマッキーなどの油性ペンで書き足すことでマスクになるので、多少であれば心配いりません。

エッチング

さて、エッチング本番です。転写が終わった基板と、エッチング液が必要です。できればエッチング液があればいいのですが、安く済ませるために特製エッチング液を作ります。

エッチング液を作る

- 塩

- オキシドール

- クエン酸

を用意します。塩は錆びる速度を上げるためで、オキシドールは銅を酸化するためです。基本、オキシドールを多めにします。

オキシドールのみでは表面に酸化銅ができて反応が止まってしまうので、それをイオンとして溶液に溶かすキレートであるクエン酸を少量入れます。これで、どんどん銅が溶け出し、エッチングが進みます。

適当な容器にオキシドールを注ぎ、塩とクエン酸粉末を入れてよく混ぜて完成です。

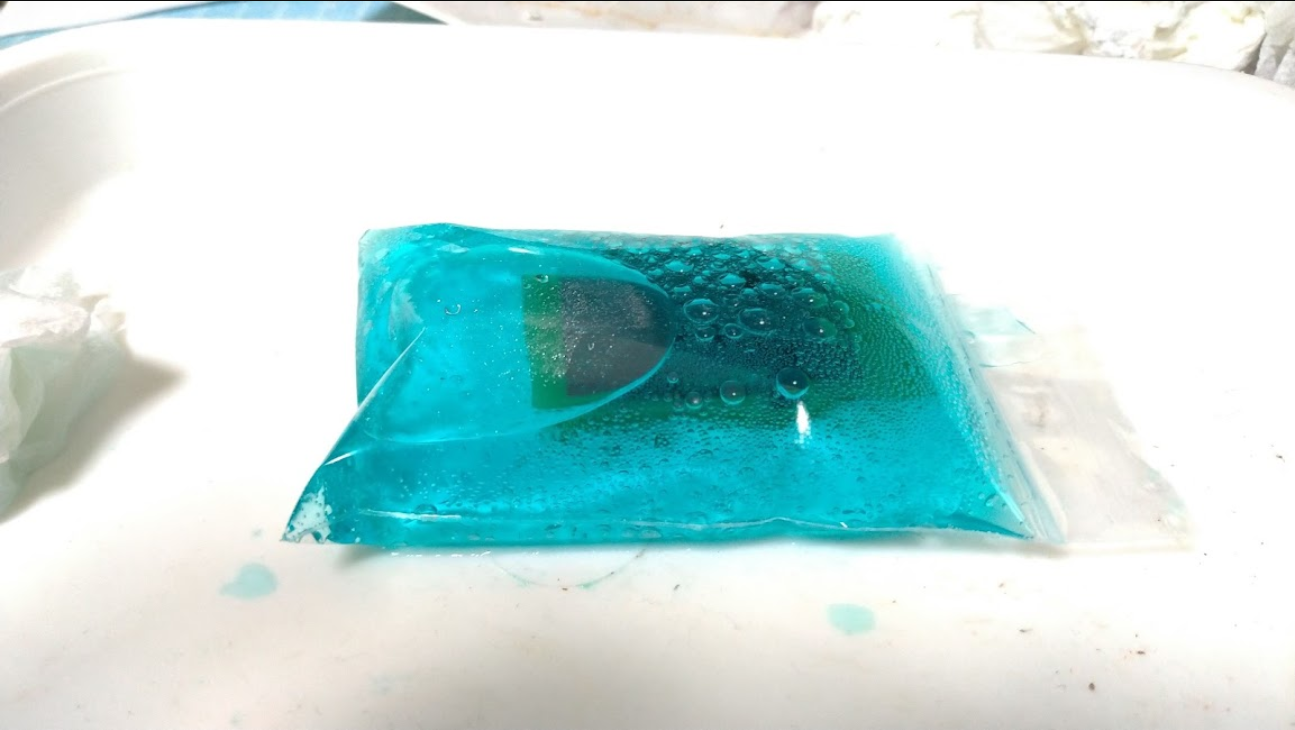

基板投下

エッチング液を平たい容器に入れます。なければ、小さいジップロックのような袋に入れます。

この中に基板を入れましょう。暫くすると銅が溶けて、薄い青色になります。

~60分後~

色が銅イオンの青色になってきましたね。気泡は酸素です。破裂しないように注意して、適宜逃がしてあげます。

基板の様子を見てあげて、マスク以外の部分が溶けているようであればOK。引き揚げましょう。

基板洗浄

エッチングが終わったら、洗浄です。

廃液を処理する

今回の方法では銅のイオンが含まれた溶液が作られたので、絶対にそのまま流してはいけません。アルミホイルを投下し、1週間ほど放置しましょう。アルミの周りに銅が析出し、溶液がある程度きれいになります。

これをできればろ過して、沈殿物は燃えないゴミで捨てます。また、ろ過された溶液も乾かし、出てきた粉末も燃えないゴミで捨てます。

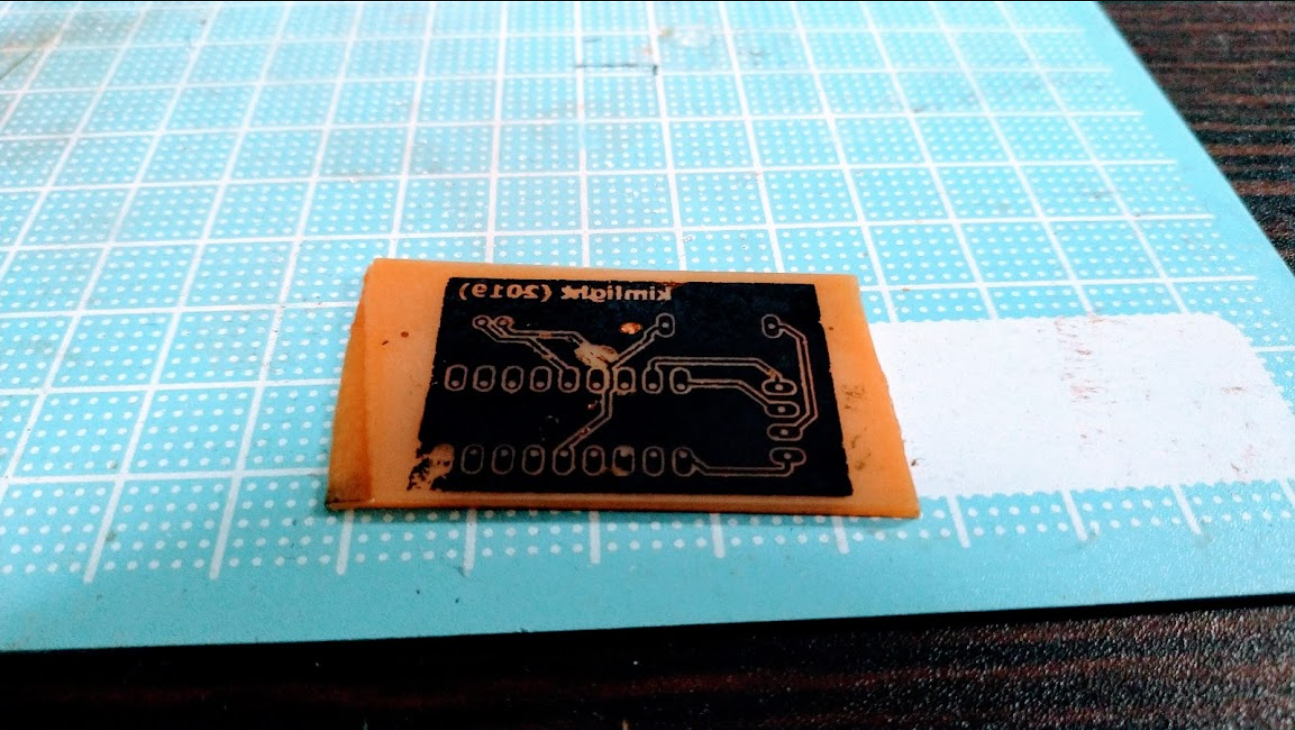

基板をアセトンで洗う

基板にはインクと紙が張り付いているので、アセトンをかけてはがします。

はがすとこんな感じ。

フラックスでコーティングする

洗浄後何もしなければ、しばらくして錆びてきます。これを防ぐために、フラックスを塗ることをお勧めします。フラックスはこちら

均一に塗り、乾かしましょう。

基板を加工する

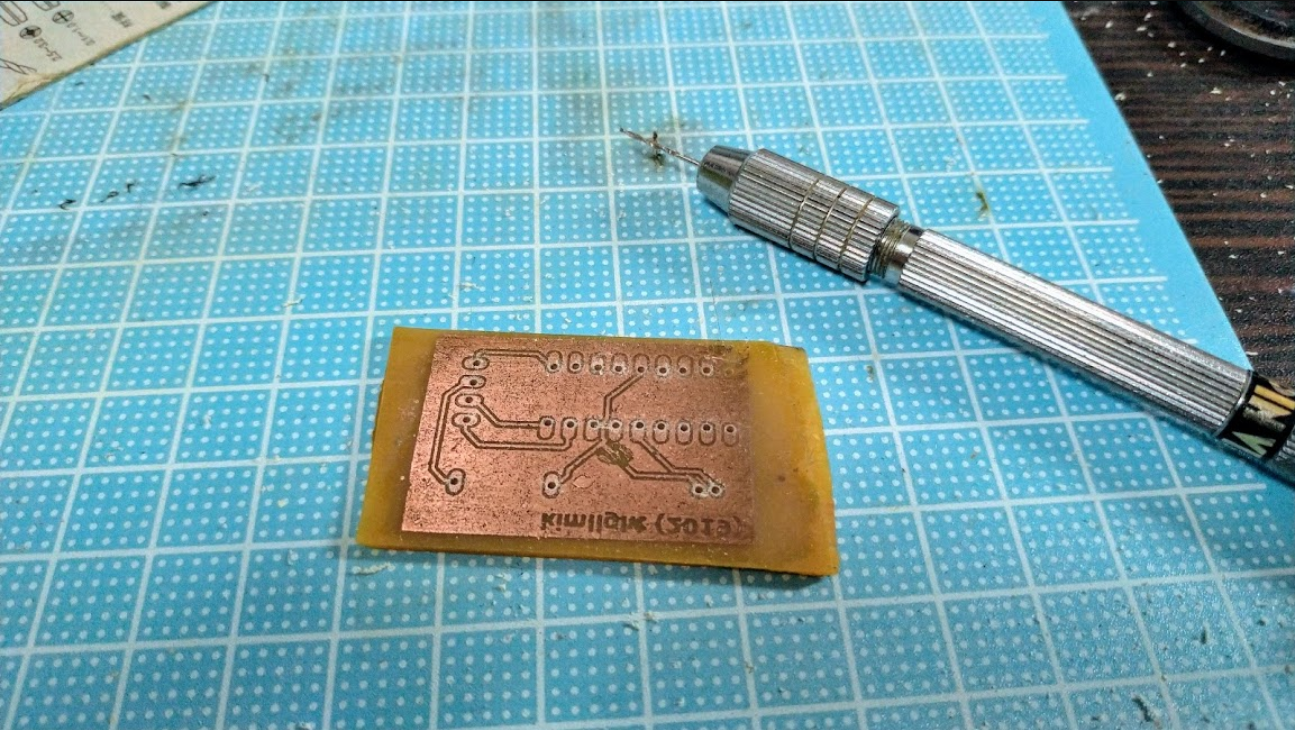

これでほぼ基板が完成ですが、穴が開いていませんね。これは自力で開ける必要があります。電動ドリルがあれば一番いいのですが、なかったのでピンバイスを購入しました。

ピンバイスとは、手動の小さなドリルのようなもので、非常に小さい径の穴をあけられます。もし使いたければ、以下の2つの購入をお勧めします。

これにて自作基板の完成です!!精度のために粗い回路しかまだ挑戦できていません。また、正直ピンバイスで穴をあける作業はかなり億劫なので、穴が必要ない表面実装の方が向いているかもしれません。

いずれ挑戦してその経過を報告しようと思いますので、是非twitterのフォローお願いします!

まずは、カッターナイフで銅箔を切り取ってパターンを作りました。

必要なものは少ないですが、器用さの要求される作業でした。ヘッドホンアンプを

作りました。

まだまだKiCADを使うにはいたりませんが、マスキングをナイフで切ってプリント基板

を作りたいとオキシドールなどを用意しました。

このサイトのアドバイスがとても参考になりました。ありがとうございます。

パターンの反転、非反転については、自分が作りたい基板によって変わります。

通常片面基板(片面銅張基板など)というのは銅箔パターンのある方が半田面、銅箔が一切ない部分を部品面とします。またパターン設計はCADの多く(ほとんどすべて?!)は部品面視です。PCBEみたいなのは半田面視ということであれば、のちの反転、非反転が変わりますが、KiCAD, EAGLE他は部品面視ですので、半田面(銅箔)にパターンを転写するときは、部品面視からすれば反転の反転=正転(<この表現が正しいかどうかは突っ込まないでw)となる。作りたい基板が片面でも表面実装部品(表面実装オンリーならば)、転写するパターンは反転しなければならないが、片面基板でも挿入部品と表面実装が混在の場合は、挿入部品は部品面から挿し半田面ではんだ付けするので、半田面の転写パターンはやはり反転の反転=正転となる。KiCADで半田面の部品はFキーで半田面に移動したら反転状態になるため。

転写時の反転の有無と是非について

CADで好きにパターンが引けるからと言って、片面銅張基板を使う際は、部品面、半田面をきちんと認識して、

部品面は部品のボディ部もしくは、ジャンパ線のみとすること。半田面ははんだづけのためだけにするとしています。ルーティングに困った時にジャンパもしくはCADでの部品面配線をジャンパのつもりで引き伸ばさずです。

半田面をパターンとしてもCADのほとんどは部品面視のため、転写マスク・フィルムにパターンを印刷するときは、半田面の場合は反転する必要がないです。(ただしエッチング後に実装するときも部品面から半田面に向かって部品リードを挿すことを厳守)弘

挿入と表面実装の混在時では表面実装部品は半田面にすべて配置します。挿し部品のランドも半田面のため、転写も半田面の1度で済みます。

もし表面実装がほぼ9割で、電源用のデカップリングでのコンデンサで刺し部品の場合は部品面とし、パターンも転写時は反転としています。

闇雲にパターンがひけるからといって、自由気まま勝手にひいてはいけないのです。